Các thiết bị thụ động tích hợp màng mỏng: Tổng quan về vật liệu và công nghệ

Khám phá cách các IPD màng mỏng tích hợp điện trở và cuộn cảm vào một chip duy nhất để chuẩn bị cho cuộc cách mạng 5G tiếp theo.

Giới thiệu

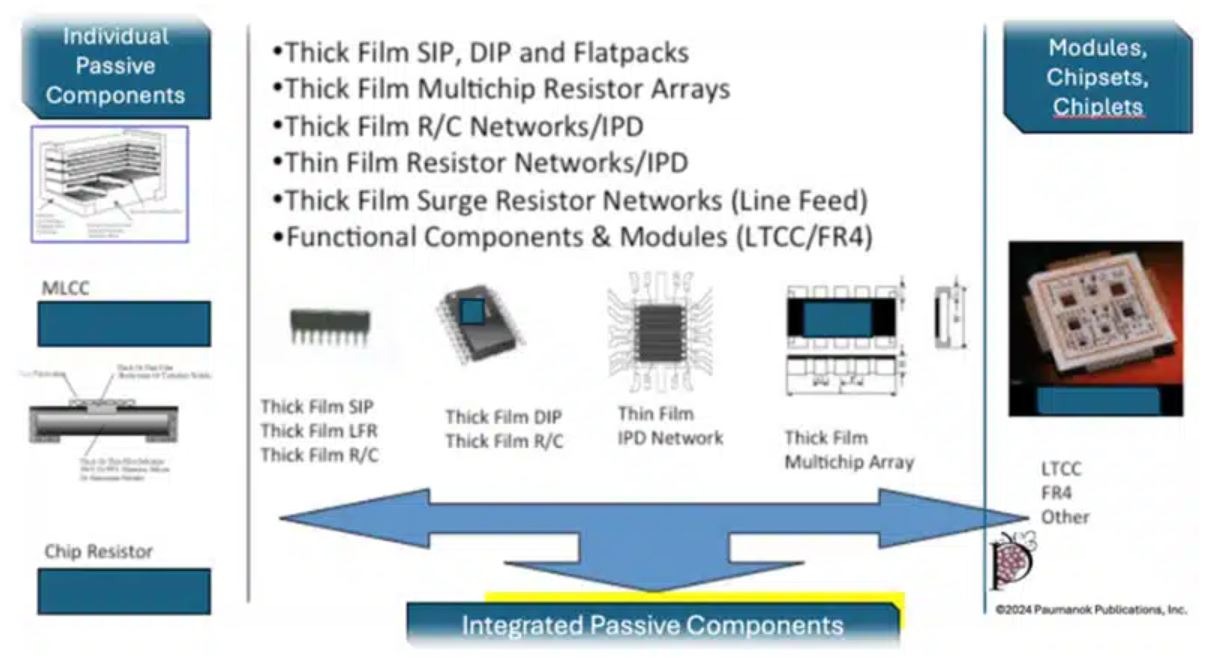

Các thiết bị thụ động màng mỏng tích hợp kết hợp các giải pháp mới nhất về hiệu suất thể tích trong các mô-đun, chipset và chiplet, là kết quả của kỹ thuật chính xác và độ nhỏ gọn ngày càng tăng được cung cấp cho các kỹ sư thiết kế.

Hơn nữa, nhờ hiệu quả kinh tế theo quy mô dẫn đến giá thành thấp hơn, các công nghệ tiên tiến này đang trở nên dễ tiếp cận hơn, chuyển từ các thị trường ngách có độ tin cậy cao sang các mô-đun và chipset sản xuất hàng loạt cho thị trường tiêu dùng, truyền thông và máy tính.

Bài viết này mô tả các xu hướng và hướng đi của các linh kiện và vật liệu dẫn đến những tiến bộ sâu hơn về hiệu suất thể tích trong các linh kiện điện tử thụ động.

Phát triển lịch sử, công nghệ, các loại và cấu hình.

Vào những năm 1960, những nhà sản xuất điện trở đầu tiên đã bắt đầu đóng gói các điện trở riêng lẻ vào các gói hàng chân đơn (SIP), có thể chứa từ bốn đến tám linh kiện. Việc đóng gói này đã giảm chi phí chọn và đặt điện trở trên bảng mạch in ("chi phí chuyển đổi").

Ngay sau đó, các nhà sản xuất linh kiện nhận ra rằng khả năng tạo ra các mạng điện trở trên cầu alumina cũng đồng nghĩa với việc họ có thể thêm giá trị vào các kịch bản ứng dụng khác nhau (ví dụ: mạch bus và mạch thang R2R để lọc và đi dây). Theo thời gian, khái niệm này đã phát triển để bao gồm các mạng điện trở màng dày từ 16 đến 32 điện trở trong một gói hàng chân kép (DIP) bằng vỏ nhựa với các đầu nối gắn cánh để dễ dàng lắp đặt trên bề mặt. Gói hàng chân kép này cho phép các nhà sản xuất điện trở tích hợp nhiều loại linh kiện thụ động khác nhau, thường là điện trở chip và tụ điện chip gốm.

Các quy trình bán dẫn áp dụng cho linh kiện thụ động.

Vào đầu những năm 1990, những phát triển mới lạ trong cấu hình linh kiện thụ động đã được khởi xướng bởi những người tiên phong sớm trong ngành bán dẫn. Các công ty này đã sử dụng các kỹ thuật sản xuất bán dẫn để xử lý các vật liệu cụ thể như tantalum nitride, chromium silicide và nickel-chromium để tạo ra các lớp điện trở. Hơn nữa, họ đã sử dụng các thiết bị nhúng ion để thiết kế các tụ điện silicon oxide và silicon nitride, từ đó tạo ra các thiết bị thụ động tích hợp tinh vi, cả về mặt lý thuyết và thực tế, đã mở rộng ranh giới của hiệu suất thể tích bằng cách hình thành các mạch hoàn chỉnh như bộ lọc hoặc bộ khuếch đại.

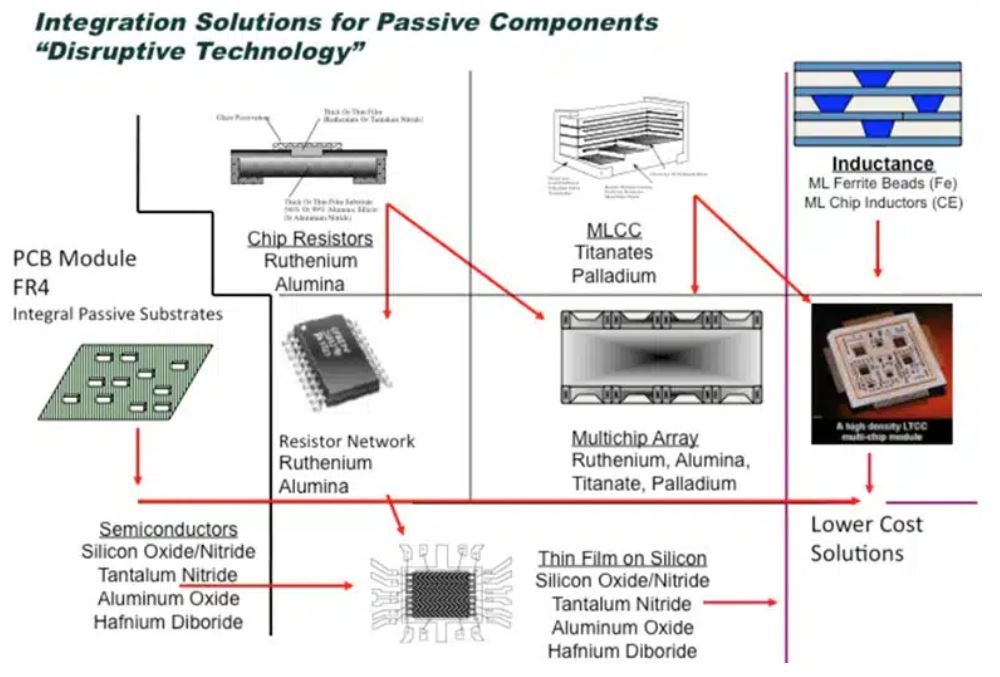

Việc xử lý bổ sung silicon trong màng mỏng giúp tăng cường chức năng bóng bán dẫn và chức năng bảo vệ mạch trong các thiết bị thụ động tích hợp. Các thiết kế màng mỏng dựa trên silicon mới lạ đang bắt đầu cạnh tranh với các đế DIP và SIP màng dày truyền thống về chức năng kết thúc và lọc, đặc biệt là trong các ứng dụng tần số cao (xem Hình 2 bên dưới). Phong trào mới này nhằm cải thiện hiệu suất thể tích trong các linh kiện điện tử đã tích hợp các kỹ thuật xử lý bán dẫn màng mỏng tiên tiến với các kim loại điện trở, điện dung và điện cảm tiên tiến, cùng với các đế nhựa, gốm và silicon FR4. Công nghệ này được coi là yếu tố thay đổi cuộc chơi, phá vỡ các giải pháp màng dày chọn-và-đặt cho các linh kiện điện tử sản xuất hàng loạt.

Vật liệu mới cho điện trở, tụ điện và cuộn cảm trong các giải pháp màng mỏng.

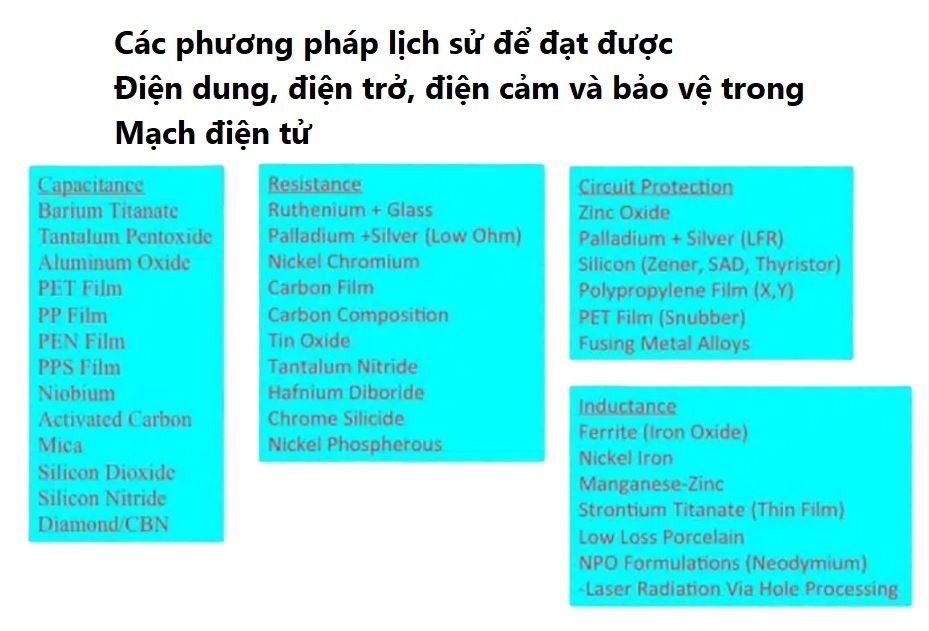

Màng mỏng được sử dụng trong thiết kế lưới điện khi yêu cầu điện trở suất có độ chính xác cao hơn hoặc khi hiệu suất thể tích là mối quan tâm hàng đầu. Các động lực thị trường thứ cấp bao gồm khả năng chống ẩm và chống nhiễm bẩn của màng mỏng trong các linh kiện thụ động. Các quy trình và vật liệu cần thiết để tích hợp màng mỏng vào các linh kiện thụ động là khác nhau, đặt ra những thách thức tích hợp cho từng chức năng. Điện trở suất đạt được thông qua các công cụ che mặt nạ (masking), điện dung thông qua các công cụ nhúng ion và điện cảm thông qua quá trình lắng đọng dây dẫn.

Mỗi chức năng cơ bản đều có thể đạt được, nhưng tốn kém do chi phí thiết bị liên quan ở mỗi giai đoạn. Các linh kiện thụ động riêng lẻ (MLCC, Điện trở chip, hạt Ferrite) và các cấu hình đóng gói (Array, SIP và DIP) sẽ vẫn hiệu quả về chi phí hơn so với các giải pháp màng mỏng trong tương lai gần và sẽ dần dần phổ biến hơn trong các ứng dụng quan trọng nơi hiệu suất thể tích, độ chính xác, khả năng chống ẩm và/hoặc khả năng kháng hóa chất được yêu cầu như các thông số thiết kế.

Điện trở màng mỏng: Hiện nay, điện trở màng mỏng được sản xuất bằng cách sử dụng các bia phún xạ (sputter targets) làm từ nhiều vật liệu khác nhau như nickel-chromium, tantalum-nitride, chromium-cobalt, hafnium diboride, nickel-phosphorus và chromium-silicide.

Các vật liệu điện trở màng mỏng này được lắng đọng, hoặc "phún xạ", lên một đế gốm bằng cách sử dụng phương pháp lắng đọng hơi vật lý của một "bia" kim loại. Quy trình này là một kỹ thuật sản xuất bán dẫn cũ hơn, khác biệt với các phương pháp truyền thống được sử dụng để sản xuất số lượng lớn tụ điện, điện trở và cuộn cảm, vốn chủ yếu sử dụng gốm và kim loại làm linh kiện, bao gồm titanate, alumina, tantalum, nhựa và hợp kim.

Điện dung màng mỏng: Trong khi đó, tụ điện chip gốm đa lớp (MLCC) có thể đáp ứng các yêu cầu "nạp điện khi vận hành", thường sử dụng vật liệu gốm titanate và các hóa chất liên quan. Nếu loại bỏ silicon khỏi phương trình, chúng ta thấy rằng gốm chiếm một khoảng không gian đáng kể trên các bảng mạch in. Các MLCC này được sản xuất từ các lớp gốm và công thức kim loại xen kẽ, chủ yếu dựa vào niken và đồng, nhưng cũng bao gồm palladium và bạc trong thị trường ngách nơi các tụ điện màng mỏng hiện đang cạnh tranh. Với các sáng kiến minh bạch của Công nghiệp 4.0 và Vận hành 5.0, các kỹ sư thiết kế đang xem xét các kỹ thuật cấy ion để nhúng các tụ điện silicon—cụ thể là tụ điện nitride hoặc silicon dioxide—gần với các linh kiện hoạt động yêu cầu nạp điện tích.

Hơn nữa, việc phát triển các tụ điện rãnh sâu silicon đã tiến bộ đáng kể, cho phép xếp chồng chính xác vật liệu silicon và đạt được điện dung vượt quá 1 microfarad. Nghiên cứu thành công trong việc phát triển điện dung silicon đã được triển khai bởi các công ty sản xuất các mô-đun bán dẫn, chipset và chiplet. Một lợi ích rõ ràng hơn nữa là việc mở rộng các ứng dụng silicon vào các bộ chỉnh lưu, điốt Schottky và bóng bán dẫn.

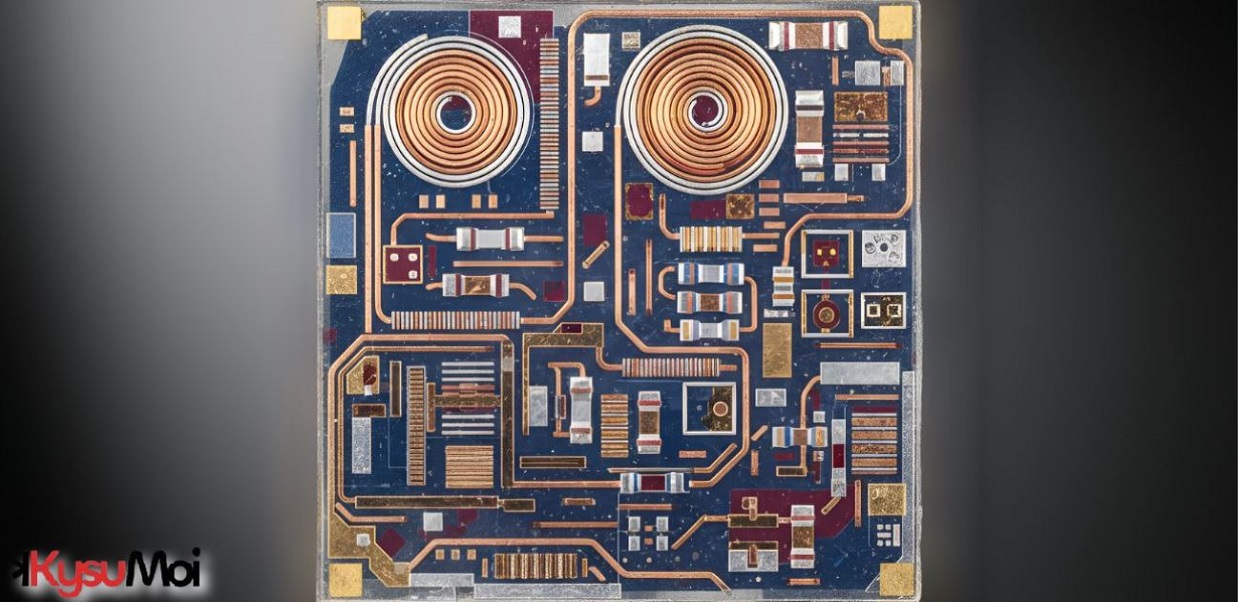

Cuộn cảm màng mỏng: Cuộn cảm màng mỏng đang được chế tạo bằng vật liệu điện môi màng mỏng barium strontium titanate để tạo ra các giá trị nanohenry trong các thiết bị thụ động tích hợp. Các cuộn dây màng mỏng cũng có thể được in bằng các sợi vết hợp kim. Các vật liệu và quy trình tiếp theo để từ hóa được trình bày trong bảng dưới đây.

Tác động đến các mô-đun, chipset và chiplet.

Khả năng chế tạo màng mỏng với điện trở, điện dung và điện cảm đã tác động đến thị trường mô-đun, chipset và chiplet, vốn cung cấp cho các ngành công nghiệp chính khác. Cho đến nay, các giải pháp mô-đun "sẵn sàng sử dụng" này rất quan trọng đối với việc tăng hiệu suất thể tích và thông lượng sản xuất cho tương lai của điện thoại di động và các thiết bị điện tử di động khác, cũng như các nút đơn lẻ cho thiết bị viễn thông lõi và truyền thông dữ liệu. Hơn nữa, chúng là các dự án then chốt trong các nhiệm vụ hàng không dân dụng, vệ tinh, thiết bị y tế và máy quét di động sử dụng bộ phân tần thụ động tích hợp, và các giải pháp tiên tiến cho thị trường đồng hồ kỹ thuật số và ngành giám sát sức khỏe cá nhân toàn cầu.

Một nền tảng công nghệ hiệp đồng để tích hợp các linh kiện thụ động màng mỏng.

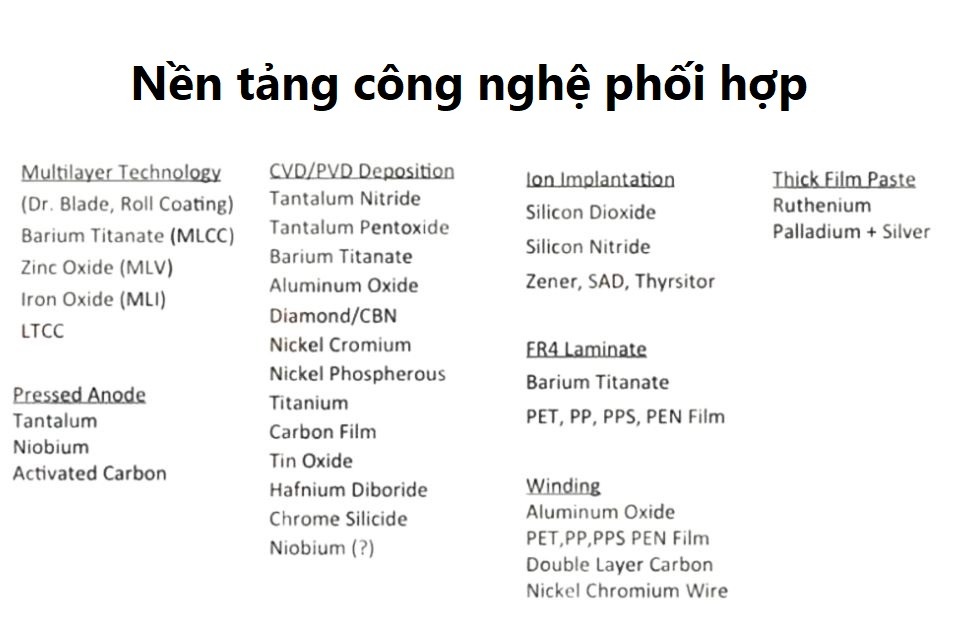

Các vật liệu được trình bày trong Hình 3, bao gồm nguồn gốc, kỹ thuật, ứng dụng và quy trình của chúng, sẽ là động lực chính của sự tiến bộ công nghệ trong 100 năm tới. Về mặt tăng hiệu suất thể tích của các mô-đun và sản phẩm cuối cùng, sự kết hợp giữa màng dày và màng mỏng sẽ tiếp tục thống trị thị trường toàn cầu. Tuy nhiên, theo thời gian, màng mỏng sẽ dần đóng vai trò quan trọng hơn trong các ứng dụng tần số cao, bao gồm thị trường năng lượng và truyền thông, nơi hiệu suất thể tích là một thông số thiết kế không ngừng phát triển.

Bên cạnh vật liệu và đặc tính cụ thể của màng mỏng, các quy trình được sử dụng cho các vật liệu này cũng rất quan trọng khi xem xét chi phí. Chi phí liên quan đến việc sản xuất tụ điện, điện trở và cuộn cảm truyền thống thấp hơn đáng kể so với chi phí liên quan đến sản xuất bán dẫn màng mỏng. Trên thực tế, thiết bị sản xuất bán dẫn đắt hơn nhiều so với việc sản xuất toàn bộ một đơn vị tụ điện gốm.

Một số nền tảng công nghệ linh kiện điện tử thụ động có khả năng tương tác (xem Hình 4), và một số vật liệu nhất định rất phù hợp cho các quy trình này. Với 50 năm dữ liệu ứng dụng kỹ thuật và thực tế có sẵn, một khách hàng thương hiệu nổi tiếng đã chỉ ra rằng họ cần bắt đầu mở rộng tầm nhìn và tìm hiểu thêm về nhiều loại vật liệu hơn để mở rộng vùng an toàn của mình vượt ra ngoài giới hạn của bảng tuần hoàn. Các kỹ sư thiết kế trong tương lai sẽ cần hiểu sâu hơn về vật liệu và các quy trình để tạo ra các linh kiện "gần như vô hình, hoạt động hoàn hảo ngay từ lô hàng đầu tiên và tích hợp liền mạch với các linh kiện khác". Do đó, biểu đồ sau đây (Hình 4) minh họa bảy cách để tối ưu hóa hiệu suất thể tích trong sản xuất các linh kiện riêng lẻ, phần lớn được thúc đẩy bởi nhu cầu về mô-đun, chipset và chiplet.

Tóm tắt và Kết luận: Những hiểu biết về Hiệu suất Thể tích Thế hệ Tiếp theo.

Chúng tôi ước tính rằng sự kết hợp của các vật liệu độc đáo và tiên tiến với các kỹ thuật xử lý bán dẫn sẽ thúc đẩy công nghệ về mặt hiệu suất thể tích, một xu hướng chính cho khả năng di động và vận tải.

Ngoài các xu hướng công nghệ đang diễn ra trong việc thu nhỏ các linh kiện riêng lẻ và đóng gói chúng ở cấp độ chức năng tiên tiến vào các mô-đun, chipset và chiplet, còn có một xu hướng mới nổi đáng kể trong việc tích hợp các vật liệu và quy trình này để tạo ra các bộ phận nhỏ hơn với các đặc tính hiệu suất nâng cao.

Một tầm nhìn chính cho các nhà sản xuất linh kiện và mô-đun là các thực hành mới của Công nghiệp 4.0 và Công việc 5.0, đòi hỏi khả năng hiển thị cao hơn vào chuỗi cung ứng và tác động của các linh kiện hỗ trợ đối với các mục tiêu bền vững của doanh nghiệp và quốc gia. Điều này đang thúc đẩy việc chuyển hướng sang các giải pháp silicon nhúng ion 100%, nguyên tử hóa hoặc ăn mòn, hoặc gốm hoặc kim loại phún xạ.

Việc sử dụng các vật liệu này giúp có thể sản xuất tất cả các chức năng của tụ điện, điện trở và cuộn cảm, cũng như các chức năng bổ sung như phát hiện và bảo vệ, bằng cách sử dụng thiết bị chế tạo bán dẫn và các bước quy trình liên quan trong việc che mặt nạ và nhúng ion. Điều này tạo ra một tầm nhìn mới cho các mô-đun, chipset và chiplet cực nhỏ liên quan đến hiệu suất thể tích và việc tích hợp các linh kiện thụ động.